Hvert eneste medlem av vårt store, effektive inntektsteam verdsetter kundenes ønsker og bedriftskommunikasjon. Vi kan skreddersy dine behov for å oppfylle dine behov! Organisasjonen vår har flere avdelinger, inkludert produksjonsavdeling, salgsavdeling, kvalitetskontrollavdeling og servicesenter, osv.

| Spesifikasjon | |

|---|---|

| Krantype | Baderomsvaskkraner, |

| Installasjonstype | Sentersett, |

| Installasjonshull | Ett hull, |

| Antall håndtak | Enkelt håndtak, |

| Fullfør | Ti-PVD, |

| Stil | Land, |

| Strømningshastighet | 1,5 GPM (5,7 L/min) maks. |

| Ventiltype | Keramisk ventil, |

| Kald og varm bryter | Ja, |

| Dimensjoner | |

| Total høyde | 240 mm (9,5 tommer), |

| Tut høyde | 155 mm (6,1 tommer), |

| Tutlengde | 160 mm (6,3 tommer), |

| Kransenter | Enkelt hull, |

| Materiale | |

| Kranens materiale | Messing, |

| Kranens tutmateriale | Messing, |

| Materiale for kranhåndtak | Messing, |

| Tilbehørsinformasjon | |

| Ventil inkludert | Ja, |

| Avløp inkludert | Ingen, |

| Vekter | |

| Nettovekt (kg) | 0,99, |

| Fraktvekt (kg) | 1,17, |

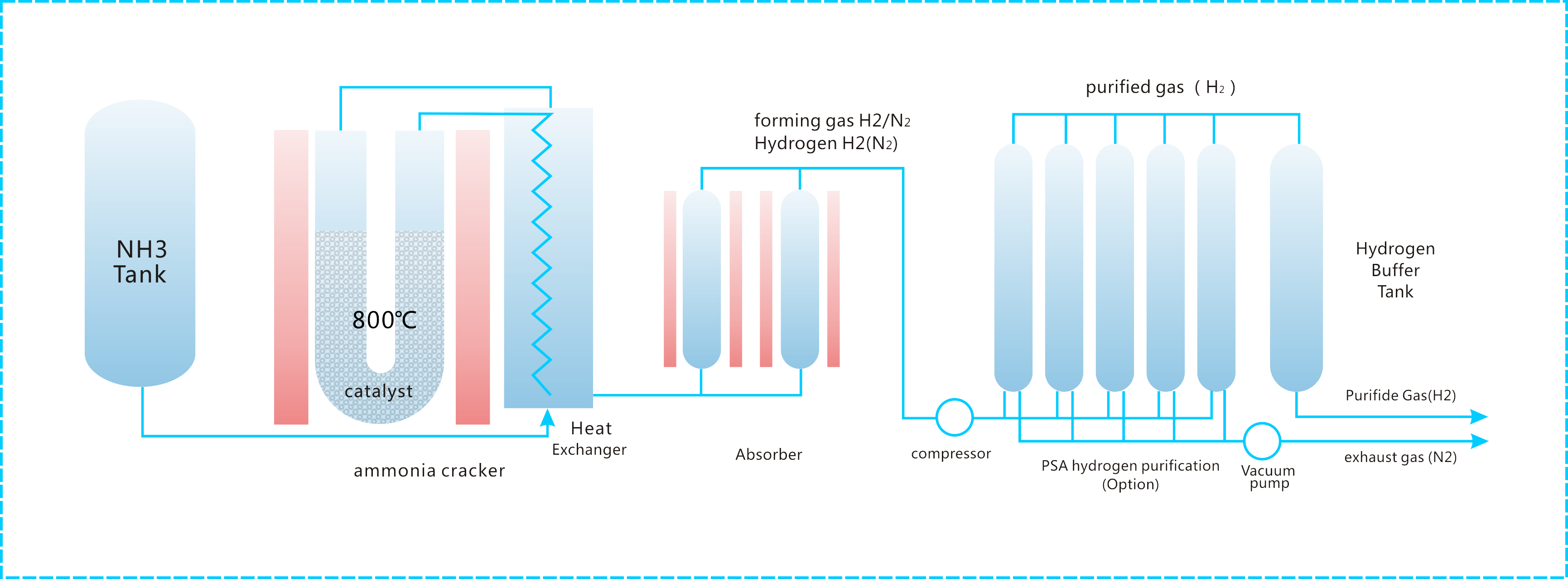

Hydrogenfyllingsstasjon

Hydrogenfyllingsstasjon Langtids UPS-system

Langtids UPS-system Integrert kjemisk anlegg

Integrert kjemisk anlegg Kjernetilbehør

Kjernetilbehør